في عالم إنتاج النسيج المذاب ، يعتبر زيادة العائد مع الحد الأدنى من هدر المواد عاملاً حاسماً ، خاصة عند التعامل مع المواد الخام باهظة الثمن. تلعب آلة الذوبان المنفوخة ، والتي تعد أساسية لإنشاء هذه الألياف الدقيقة غير المنسوجة ، دورًا أساسيًا في كيفية استخدام المواد بكفاءة وكم يتم إنشاء النفايات. يعد فهم عملية الإنتاج وكيفية تحسينه للحصول على الحد الأدنى من الهدر مفتاحًا لضمان كل من الكفاءة الاقتصادية وجودة المنتج. ولكن ما هي العائدات المتوقعة ، وكيف يمكن للمصنعين تقليل النفايات بفعالية في بيئة الإنتاج عالية المخاطر هذه؟

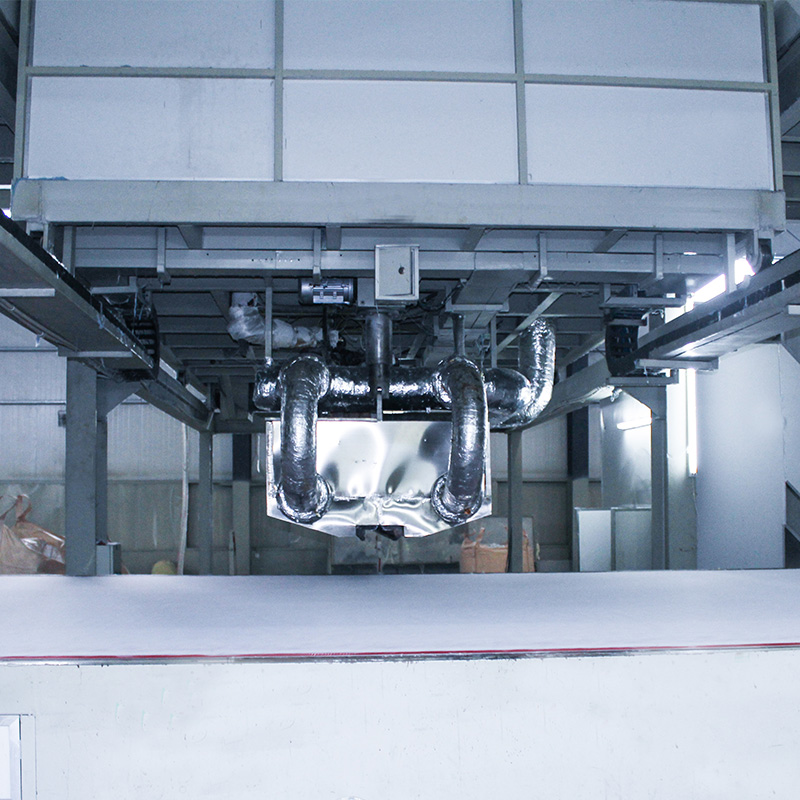

ال ذوبان آلة في مهب يعمل من خلال بثق البوليمر المنصهر من خلال الفوهات الدقيقة ، حيث يتم تمديده وتبريده إلى ألياف فائقة الدقة. ثم تشكل هذه الألياف نسيجًا غير منسوجة مع خصائص محددة ، مثل كفاءة الترشيح العالية أو الامتصاص ، اعتمادًا على التطبيق المقصود. يمكن أن تختلف عوائد إنتاج النسيج ذوبان الذوبان اعتمادًا على عدة عوامل ، بما في ذلك سرعة الماكينة ، والمواد الخام المستخدمة ، والإعدادات المحددة المستخدمة أثناء عملية البثق. بشكل عام ، يمكن للأنظمة التي تم ضبطها جيدًا تحقيق عوائد تزيد عن 85-90 ٪ ، مع وجود كمية صغيرة نسبيًا من النفايات الناتجة أثناء الإنتاج. هذا شخصية قوية مقارنة بطرق التصنيع غير المنسوجة الأخرى ، والتي يمكن أن ترى فقدان المواد أكثر أهمية بسبب طبيعة عمليات الإنتاج.

ومع ذلك ، فإن التحدي الحقيقي يكمن في النفايات التي تأتي حتما من هذه العملية. أثناء البثق ، غالبًا ما تكون هناك ألياف أو ألياف خارج المواصفات التي لا تفي بمعايير الجودة اللازمة للمنتج النهائي. بالإضافة إلى ذلك ، فإن أي بوليمر فائض لا يدخله في المنتج النهائي - سواء كان ذلك بسبب التقلبات في درجة الحرارة أو انسداد الفوهة أو العيوب الطفيفة في تكوين الألياف - يتوافق مع نسبة النفايات الإجمالية. في الصناعات التي يمكن أن تكون فيها المواد الخام مثل البولي بروبيلين باهظة الثمن ، حتى كميات صغيرة من هدر المواد يمكن أن يكون لها عواقب اقتصادية كبيرة. فكيف يقلل الشركات المصنعة من النفايات والاستفادة القصوى من موادها الخام؟

يكمن مفتاح تقليل إهدار المواد في تحسين إعدادات الجهاز المنفخ ذوبان الذوبان. تتمثل أحد الأساليب في ضبط عملية البثق عن طريق ضبط درجة حرارة الجهاز وضغطه وتدفق الهواء لضمان استخدام البوليمر بالكامل وتشكل الألياف بأكبر قدر ممكن من الكفاءة. تم تجهيز العديد من آلات Melt Mlex الحديثة بأنظمة تحكم متقدمة تسمح بمراقبة وتعديلات في الوقت الفعلي ، مما يساعد على منع التناقضات التي قد تؤدي إلى الهدر. يضمن الصيانة المنتظمة لمكونات الماكينة ، مثل الفوهات والبثق ، أيضًا أن يعمل النظام بسلاسة ، مما يقلل من احتمال حدوث نفايات المواد الناجمة عن السدادات أو انخفاضات الأداء.

استراتيجية أخرى فعالة هي إعادة تدوير ومعالجة مواد النفايات التي تم إنشاؤها أثناء الإنتاج. في كثير من الحالات ، يمكن إعادة تدوير الألياف خارج المواصفات أو البوليمر غير القابل للاستخدام إلى خط الإنتاج ، مما يقلل بشكل فعال من النفايات الكلية. تتميز بعض الأنظمة المتقدمة حتى بعمليات استعادة النفايات الآلية ، حيث يتم فصل المواد غير المتوافقة ومعالجتها وإعادتها إلى النظام دون مقاطعة الإنتاج. هذا لا يقلل من النفايات فحسب ، بل يساعد أيضًا في انخفاض التكاليف ، حيث يجب شراء عدد أقل من المواد الخام للإنتاج.

علاوة على ذلك ، يمكن للمصنعين استخدام إدارة المخزون وتخطيط الإنتاج الدقيق لتقليل النفايات إلى الحد الأدنى. من خلال التنبؤ بدقة بالطلب على أوزان أو كثافات النسيج المختلفة وضبط جداول الإنتاج وفقًا لذلك ، تقلصت فرص الإفراط في الإنتاج - والنفايات اللاحقة - إلى حد كبير. يبدأ الاستخدام الفعال للمواد الخام حتى قبل أن يدخل البوليمر إلى آلة Melt Mlow ، حيث يضمن التخطيط الدقيق استخدام كل دفعة على أكمل وجه.

باختصار ، يتطلب تحقيق العائدات العالية مع تقليل النفايات في إنتاج النسيج ذوبان الذوبان توازنًا بين الآلات المتقدمة والتشغيل الماهر وإدارة المواد الدقيقة. مع وجود الاستراتيجيات الصحيحة ، يمكن للمصنعين التأكد من استخدام المواد الخام باهظة الثمن المستخدمة في آلات Melt في مهب الذوبان بشكل فعال ، مما يقلل من الهدر وزيادة الربحية. سواء من خلال تحسين عملية البثق ، أو جهود إعادة التدوير ، أو تخطيط إنتاج أفضل ، يمكن للمصنعين الحفاظ على ميزة تنافسية في السوق من خلال تقليل الكفاءة إلى الحد الأقصى.

English

English 中文简体

中文简体 русский

русский عربى

عربى